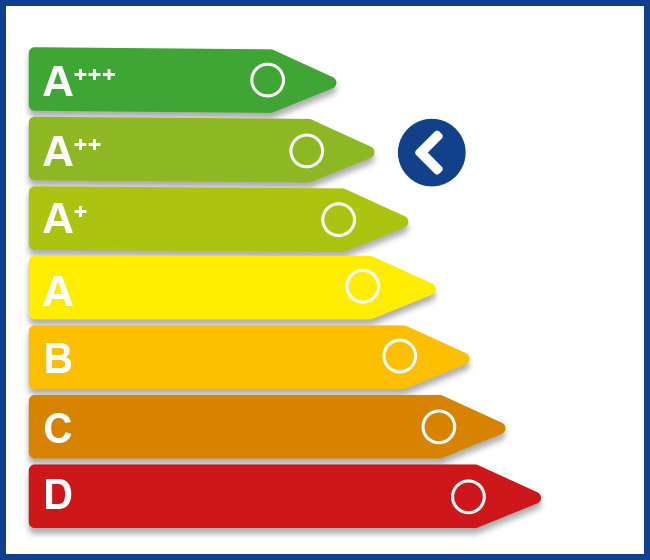

Il dibattito globale sul cambiamento climatico e sull'ambiente mette sempre più in discussione l'uso delle risorse e il consumo di energia nella produzione. "Sostenibilità", "bilancio ecologico" ed "efficienza energetica" sono termini utilizzati in questo contesto per esaminare criticamente i processi produttivi e manifatturieri in particolare.

Pertanto Peter Schmidt, amministratore delegato di SWISSBEAM AG, azienda svizzera leader nella saldatura a fascio elettronico, analizza in dettaglio in un articolo specialistico l'efficienza energetica di tutti i più comuni processi di giunzione oggi utilizzati e fa il punto della situazione.

La sua analisi non si basa solo sui dati relativi alle prestazioni elettriche dei singoli processi, ma anche su una serie di altri parametri che influenzano l'intero processo produttivo nel senso di un approccio olistico..

Fare clic qui per l'articolo completo (PDF)

Una cosa va detta in anticipo: la saldatura a fascio elettronico si distingue significativamente, in base ai criteri di valutazione indicati, rispetto a tutti gli altri comuni processi di saldatura per fusione.

Panoramica dei più noti processi di saldatura per fusione:

Saldatura a gas

La saldatura a gas (nota anche come saldatura autogena) è un metodo antico ma ancora utilizzato. Il metallo viene riscaldato al punto di fusione con la fiamma di un bruciatore. L'attrezzatura necessaria consiste in una bombola di acetilene e in una bombola di ossigeno con una valvola di miscelazione sul bruciatore. La temperatura della fiamma è di circa 3200°C. Nella maggior parte dei casi, in questo processo si utilizza un filo come materiale d'apporto. A causa della bassa velocità di saldatura e della notevole deformazione del pezzo causata dall'elevato calore, questo processo sta diventando sempre meno diffuso per motivi di costo ed efficienza.

Saldatura manuale ad arco

La saldatura manuale ad arco (nota anche come saldatura manuale a elettrodo) è uno dei più antichi processi di saldatura elettrica per materiali metallici e funziona con l'ausilio di un flusso di corrente elettrica. L'arco di saldatura ha una temperatura di diverse migliaia di gradi e serve come fonte di calore per fondere il materiale nella zona di giunzione. A seconda del processo, esistono elettrodi fusori e non fusori, nonché archi a fiamma libera e non. La temperatura dell'arco è determinata esclusivamente dalla tensione e dalla corrente. I processi di saldatura ad arco possono quindi essere facilmente controllati tramite la tensione. Nel bilancio ecologico, tuttavia, la saldatura manuale a elettrodo causa il maggior danno ambientale a causa dei gas rilasciati. Le saldatrici per la saldatura elettrica manuale sono relativamente piccole e poco costose.

Saldatura con gas inerte al tungsteno (TIG)

Nella saldatura TIG, un arco elettrico brucia tra il pezzo e un elettrodo di tungsteno. Richiede un elettrodo non fondente di tungsteno e un gas (solitamente elio o argon) che impedisce l'ossidazione. Per la giunzione viene spesso aggiunto un materiale d'apporto sotto forma di bacchetta di saldatura. Gli elettrodi di tungsteno sono disponibili in vari diametri e lunghezze e devono essere rettificati a seconda del tipo di corrente. Per la saldatura a corrente continua, gli elettrodi sono affilati come matite, mentre per la saldatura a corrente alternata devono essere arrotondati. La saldatura TIG è un processo che può essere utilizzato per lavorare quasi tutti i materiali che possono essere saldati per fusione. Può essere utilizzato per quasi tutte le saldature in radice e in posizione vincolata. La saldatura TIG è notevolmente più lenta rispetto ad altri processi, ma produce cordoni di saldatura eccellenti e consente un semplice controllo del bagno di saldatura. Ciò significa che questo processo è particolarmente favorito per le saldature più piccole e più corte. Uno svantaggio della saldatura TIG è che il componente è soggetto a una notevole distorsione. Inoltre, l'investimento iniziale è più elevato rispetto alla saldatura MIG/MAG, ma ciò si riflette sulla qualità ottenuta. La saldatura TIG è considerata un processo di saldatura "pulito" che produce pochissimi fumi di saldatura, motivo per cui viene spesso sottovalutata. Il processo comporta rischi per la salute che non devono essere sottovalutati: I saldatori sono esposti a livelli elevati di ossidi di azoto e ozono.

Saldatura ad arco con gas metallici (MIG/MAG)

La saldatura ad arco con gas metallici (nota anche come saldatura ad arco schermata a gas) è un processo di saldatura ad arco che può essere suddiviso in saldatura MIG e saldatura MAG. In entrambi i processi, un filo d'apporto fondente viene seguito in modo continuo a velocità variabile. Viene aggiunto un gas supplementare per proteggere i materiali dall'ossidazione.

- Per la saldatura MIG (saldatura dei metalli con gas inerte) si utilizza solitamente gas argon o elio. Il processo viene utilizzato per i metalli non ferrosi.

- La saldatura MAG (saldatura dei metalli con gas attivi) utilizza una miscela di argon e azoto o azoto. È adatta a tutti i metalli ferrosi.

Entrambi i processi consentono di ottenere cordoni di saldatura molto lunghi e regolari e non si limitano all'applicazione manuale. Gli spruzzi e gli ugelli di saldatura intasati rendono instabili i processi e causano risultati scadenti nella saldatura robotizzata; inoltre, il processo di produzione deve essere spesso interrotto per pulire gli ugelli dagli spruzzi di saldatura. Per ottenere l'efficienza energetica sono necessari meno spruzzi, una velocità di saldatura molto più elevata e un miglioramento significativo della saldatura continua.

Saldatura orbitale

La saldatura orbitale è un processo automatizzato di saldatura TIG o MIG ad arco schermato da gas in cui l'arco viene guidato meccanicamente intorno a un corpo rotondo senza interruzioni e solo a 360 gradi. Il processo di saldatura orbitale viene utilizzato preferibilmente nella costruzione di condotte. Il vantaggio della saldatura orbitale TIG è la sua semplice riproducibilità. Tutte le sequenze di saldatura possono essere salvate e ripetute ogni volta che lo si desidera. È quindi possibile escludere gli errori di saldatura che possono insinuarsi durante un processo di saldatura manuale. Oltre ai gas di protezione corretti, è necessario tenere in considerazione un gran numero di parametri di processo per evitare la formazione di pori inaccettabili. Quando si utilizza la saldatura orbitale TIG, la posizione di saldatura cambia continuamente e il bagno di fusione è permanentemente esposto all'influenza della gravità. La preparazione dei giunti è particolarmente importante in questo caso.

Saldatura al plasma

La saldatura al plasma utilizza una miscela di gas altamente riscaldata di elio e argon o argon e idrogeno, che protegge il metallo fuso dall'ossidazione e stabilizza l'arco. L'arco brucia tra un elettrodo non consumabile e il materiale. Il getto di plasma utilizzato come fonte di calore è creato dall'elevata energia immessa, che porta il gas di protezione in uno stato elettricamente conduttivo. Come nella saldatura TIG, anche nella saldatura al plasma l'arco si forma tra un elettrodo di tungsteno non consumabile e il materiale di base. A differenza della saldatura TIG, l'arco è limitato dal design della torcia, con un ugello in rame raffreddato ad acqua che comporta una densità di potenza relativamente più elevata. La saldatura al plasma è adatta a tutti i materiali elettricamente conduttivi. È ampiamente utilizzata e comprende applicazioni, ad esempio, nella tecnologia della microsaldatura e nella costruzione di tubature. La saldatura dei giunti con il plasma si divide in tre varianti di processo:

- Saldatura al microplasma per gli spessori di lamiera più sottili a partire da 0,01 mm

- Saldatura al plasma per lamiere di spessore 1-3 mm

- Saldatura al plasma profonda fino a circa 8 mm in un solo strato

Il foro del punto (keyhole) richiede una preparazione costosa e una tecnologia complessa. Quasi tutti i metalli e le loro leghe possono essere saldati, rendendo possibile l'unione di materiali diversi.

Saldatura ad arco sommerso

La saldatura ad arco sommerso (SAW) è un processo di saldatura ad arco con un elettrodo consumabile a filo o a nastro. L'arco e il bagno di fusione sono coperti da una polvere granulare. Questa polvere forma scorie che proteggono la zona di saldatura dall'influenza dell'atmosfera. L'elevata efficienza termica dovuta alla copertura della polvere porta a un'alta velocità di deposizione e quindi a un risultato di alta qualità. Il processo è utilizzato principalmente per la saldatura di giunti lunghi e lamiere di grande spessore > 8 mm, per cui viene impiegato soprattutto a livello industriale. Gli svantaggi sono la complessa preparazione del giunto, la necessità di materiali d'apporto, i lunghi tempi di saldatura e la grande quantità di energia richiesta. Un'alternativa è il processo di saldatura a fascio elettronico (processo EB).

Saldatura laser

Questo processo è utilizzato principalmente per la saldatura di componenti con profondità di saldatura ridotte. Il raggio laser viene focalizzato sul pezzo in lavorazione mediante un sistema ottico. Le difficoltà possono sorgere durante la saldatura di materiali lucidi, ad esempio perché il rame reagisce fortemente alla luce, rendendo estremamente problematica la fusione della superficie. Gran parte della potenza del laser viene assorbita dalla superficie lucida, il che richiede un aumento dell'energia utilizzata. Questa varia a seconda del materiale e dipende dall'angolo, dalla temperatura, dalla polarizzazione e dalla lunghezza d'onda. Nell'intervallo di lunghezze d'onda di un laser a stato solido con una lunghezza d'onda di 1 μm, è possibile osservare un grado di assorbimento del rame significativamente inferiore rispetto ai materiali in acciaio. Inoltre, esiste un'area critica del rame all'inizio del processo di saldatura, che porta a forti fluttuazioni della profondità di saldatura e a una bassa riproducibilità del risultato della saldatura. In linea di principio è possibile utilizzare una tecnica di bagno a più fasci per un'applicazione laser, ma è tecnicamente complessa, difficile e richiede molta manutenzione. Per proteggere il punto di saldatura dall'ossidazione, viene costantemente lavato con argon di elevata purezza, che è più pesante dell'aria e quindi allontana l'ossigeno. Con la saldatura laser, in particolare, è necessario integrare anche la protezione dalle radiazioni, che non è necessaria con altri processi o è già fornita dalla camera a vuoto nel processo di saldatura EB.

Saldatura a fascio di elettroni

Nel processo di saldatura a fascio di elettroni, gli elettroni vengono rilasciati in un sistema a triodo composto da catodo, elettrodo di controllo e anodo mediante emissione termica in un vuoto spinto (< 10-4 mbar) e accelerati o focalizzati in un piccolo punto (diametro 0,1 mm) sulla superficie del pezzo da saldare. Gli elettroni vengono sparati sul pezzo da lavorare a una velocità pari a circa 2/3 della velocità della luce, provocando una conversione di calore che fonde il materiale. Il fascio di elettroni ha una densità di energia significativamente maggiore rispetto al fascio laser ed è anche più piccolo. Il processo di saldatura avviene solitamente nel vuoto, poiché il fascio di elettroni viene assorbito dall'aria. Questo rallenta il processo di produzione durante il cambio dei pezzi. Il vuoto è ideale per il processo di saldatura, poiché non vi sono reazioni tra il pezzo fuso e l'aria. Grazie al vuoto, i materiali reattivi come il titanio possono essere saldati a una velocità molto più elevata rispetto alla saldatura ad arco, ad esempio, senza il rischio di ossidazione. Nel valutare la produttività complessiva, occorre tenere conto del tempo necessario per l'evacuazione della camera a vuoto.

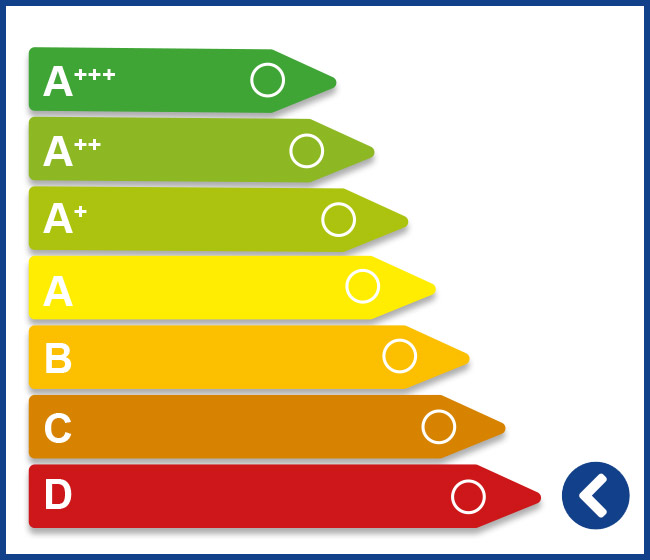

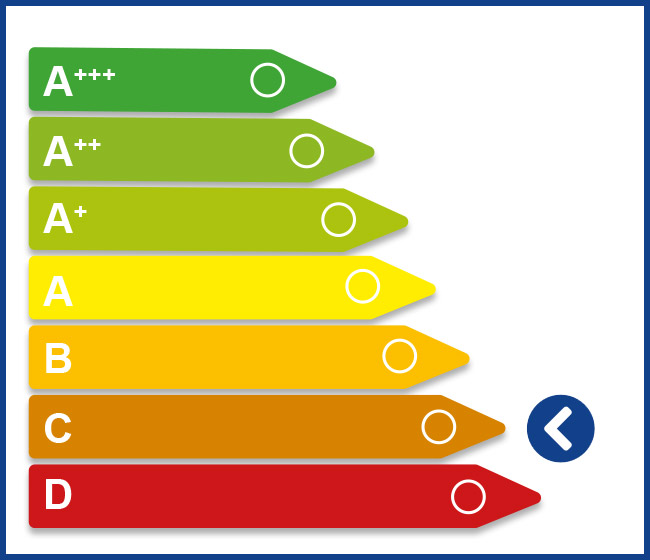

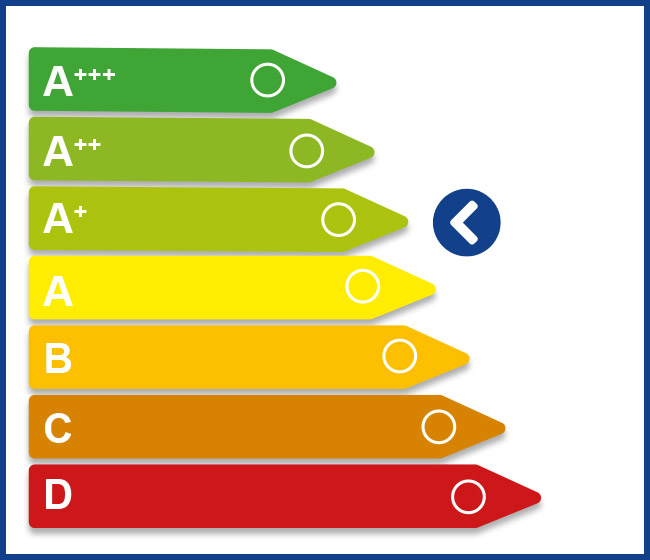

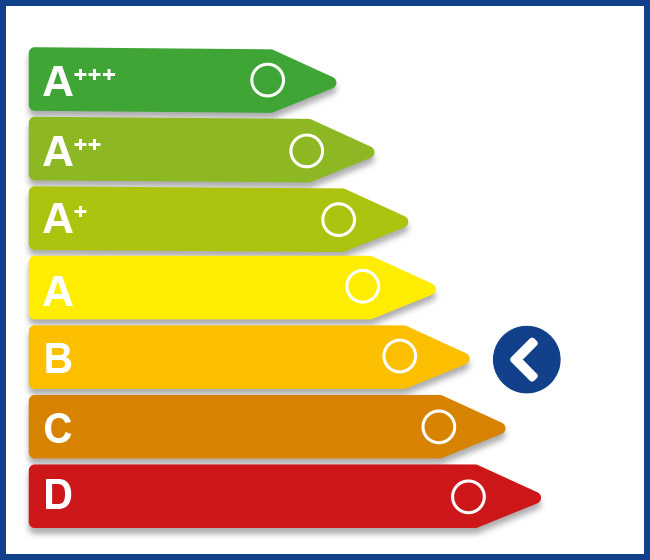

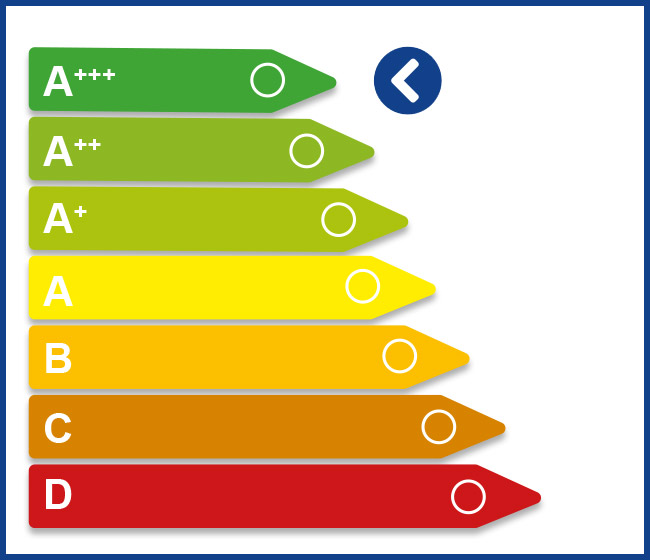

Grazie all'elevata velocità di saldatura (fino a 120 mm/sec.), è possibile produrre cordoni di giunzione stretti e sottili con una distorsione termica molto ridotta. Ciò comporta un ritiro e una distorsione estremamente ridotti rispetto al processo di saldatura ad arco e alla saldatura a laser. La saldatura a fascio di elettroni viene generalmente eseguita senza l'aggiunta di materiale d'apporto e può essere utilizzata in modo molto pratico con la tecnica di bagno a più fasci. L'elevata flessibilità di questo processo consente di saldare in un'unica operazione lamine sottili di 0,1 mm fino a materiali molto spessi come l'acciaio con una profondità di saldatura di 100 mm. Il processo è inoltre predestinato alla saldatura di materiali difficili, combinazioni di materiali ad alto punto di fusione o sensibili ai gas. I materiali magnetici devono essere smagnetizzati prima della saldatura, altrimenti il campo magnetico potrebbe deviare il fascio di elettroni. L'efficienza complessiva del processo di conversione dell'energia dalla corrente in ingresso alla potenza del fascio in uscita è significativamente più alta e più efficiente rispetto alla saldatura laser. L'efficienza delle risorse e la sostenibilità sono aspetti evidenti, recentemente regolamentati dalla direttiva europea sulla progettazione ecocompatibile (2009/125/CE). La valutazione del ciclo di vita è un metodo per stimare l'impatto ambientale di un prodotto o di un processo. Il processo di saldatura a fascio di elettroni soddisfa questi requisiti legali a pieni voti. La saldatura a fascio di elettroni è caratterizzata da una qualità straordinariamente elevata e riproducibile dei risultati di saldatura. Lo dimostrano anche gli innumerevoli sistemi messi in funzione oltre 40 anni fa e che ancora oggi prestano un servizio affidabile.

Fonte: Rivista di settore "Schweisstechnik/Soudure 01/2020" della SVS, Associazione svizzera per la tecnica della saldatura

Deutsch

Deutsch  English

English  Français

Français  Polski

Polski  Italiano

Italiano